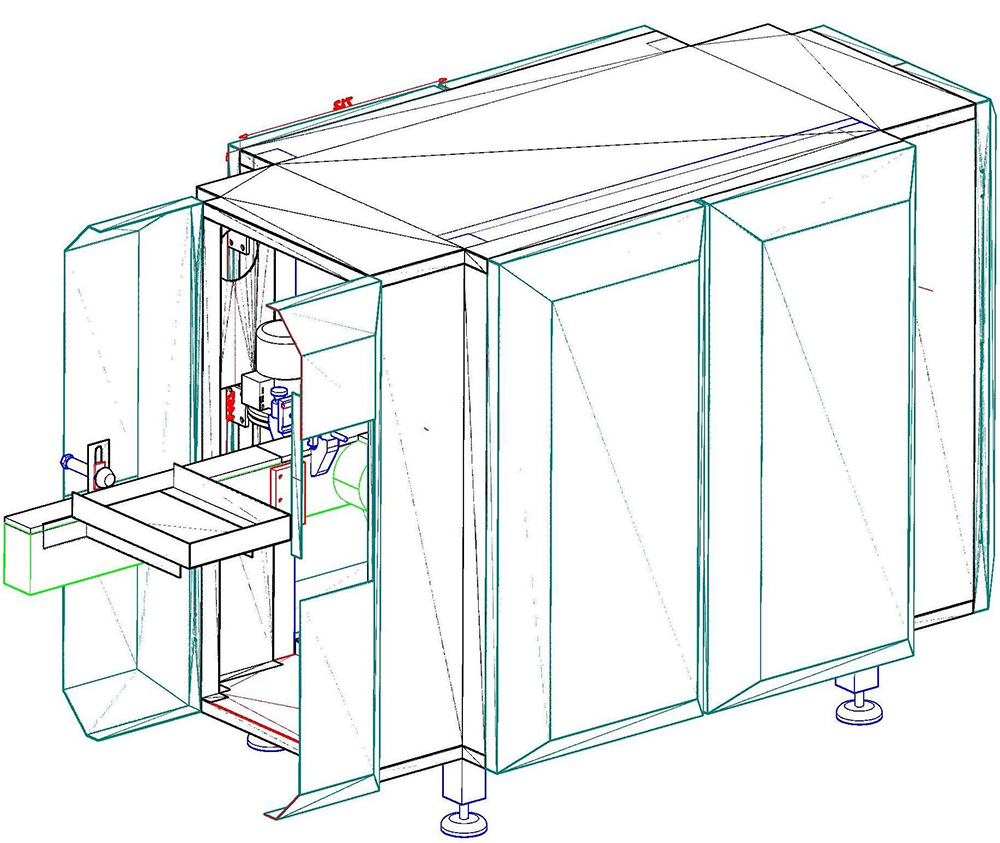

Dostawa rentgenowskich separator√≥w zanieczyszczeŇĄ w produktach spoŇľywczych Expurity 2000. Sp√≥Ňāka bazujńÖc na wiedzy i doŇõwiadczeniu swoich specjalist√≥w opracowaŇāa konstrukcjńô maszyny, kt√≥ra w oparciu o zdjńôcia rentgenowskie robione produktom przesuwajńÖcym sińô na taŇõmie produkcyjnej identyfikuje opakowania produkt√≥w spoŇľywczych (sŇāoiki, puszki, torebki, butelki plastikowe) zawierajńÖce zanieczyszczenia w postaci kawaŇāk√≥w szkŇāa, metalu czy grubego plastiku a w przypadku ich stwierdzenia usuwa opakowania z linii produkcyjnej.

UrzńÖdzenie jest wyposaŇľone w:

‚ÄĘKomputer PC odpowiedzialny za analizńô obrazu – przetwarzanie sygnaŇā√≥w pochodzńÖcych z kamery liniowej oraz sterujńÖcy systemem odrzutu

‚ÄĘpamińôńá rodzaju produkt√≥w

‚ÄĘmonitor informujńÖcy o sygnale, jaki emituje zanieczyszczenie metalowe i niemetalowe przemieszczajńÖce sińô przez wykrywacz. Na ekranie nawet w czasie normalnej pracy (bez przerywania procesu skanowania) po przeŇāńÖczeniu na tryb analityczny moŇľna oglńÖdańá fotografie zanieczyszczonych produkt√≥w

‚ÄĘdetektor X-Ray Expurity jest w program do peŇānej identyfikacji skanowanych produkt√≥w. KaŇľde przebadane opakowanie jest fotografowane a podpisane zdjńôcie jest chronologicznie zapisane w odpowiednim katalogu. Wraz z urzńÖdzeniem dostarczamy program do peŇānej archiwizacji przebadanych produkt√≥w. Spos√≥b przechowywania danych jest uzaleŇľniony od PaŇĄstwa wymagaŇĄ

‚ÄĘinterfejs RS 485 do sprzńôŇľenia z komputerem

‚ÄĘKamerńô wizyjnńÖ umoŇľliwiajńÖcńÖ zdalne monitorowanie pracy maszyny.

‚ÄĘSystem chŇāodzenia w postaci kanaŇā√≥w wentylacyjnych i urzńÖdzeŇĄ nadmuchowych. W niekt√≥rych przypadkach dodatkowo instalowana jest przemysŇāowa klimatyzacja maszyny.

Obudowa urzńÖdzenia (mińôdzy innymi transporter) sńÖ wykonane ze stali nierdzewnej, tworzyw sztucznych oraz materiaŇā√≥w dopuszczonych do budowy maszyn w przemyŇõle spoŇľywczym.

Detektor wykrywa kawaŇāki r√≥Ňľnego rodzaju materiaŇā√≥w, znajdujńÖce sińô w zamknietym opakowaniu szklanym lub metalowy.

Mińôdzy innymi:

- ŇĽelazo

- Stale nierdzewne

- Metale nieŇľelazne

- SzkŇāo,

- Kamienie

- KoŇõci

- Inne ‚Äď w zaleŇľnoŇõci od rodzaju opakowania, przenikalnoŇõci badanego produktu i samego zanieczyszczenia

PozostaŇāe moŇľliwoŇõci systemu:

- wykrywanie odchyleŇĄ wagi od wzorca

- wykrywanie defekt√≥w mechanicznych takich jak pńôknińôcia, uŇāamania, zgniecenia

- peŇāna archiwizacja zdjńôńá produkt√≥w oraz statystyka ( wydajnoŇõńá, iloŇõńá badanych produkt√≥w, zestawienia na produkt, nr. partii itp)

- skanowanie produkt√≥w zapakowanych w folińô aluminiowńÖ

- system jest wyposaŇľony w alarm optyczny i akustyczny oraz automatyczne zatrzymanie lub odrzut produktu uznanego za zanieczyszczony (opcja uŇõciŇõlona w tabeli).

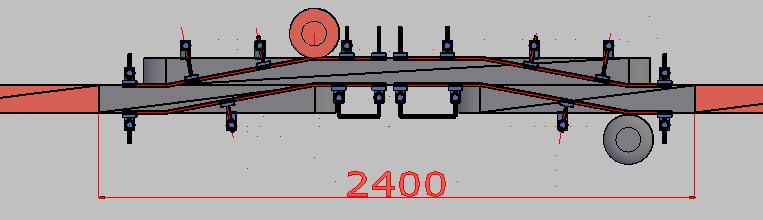

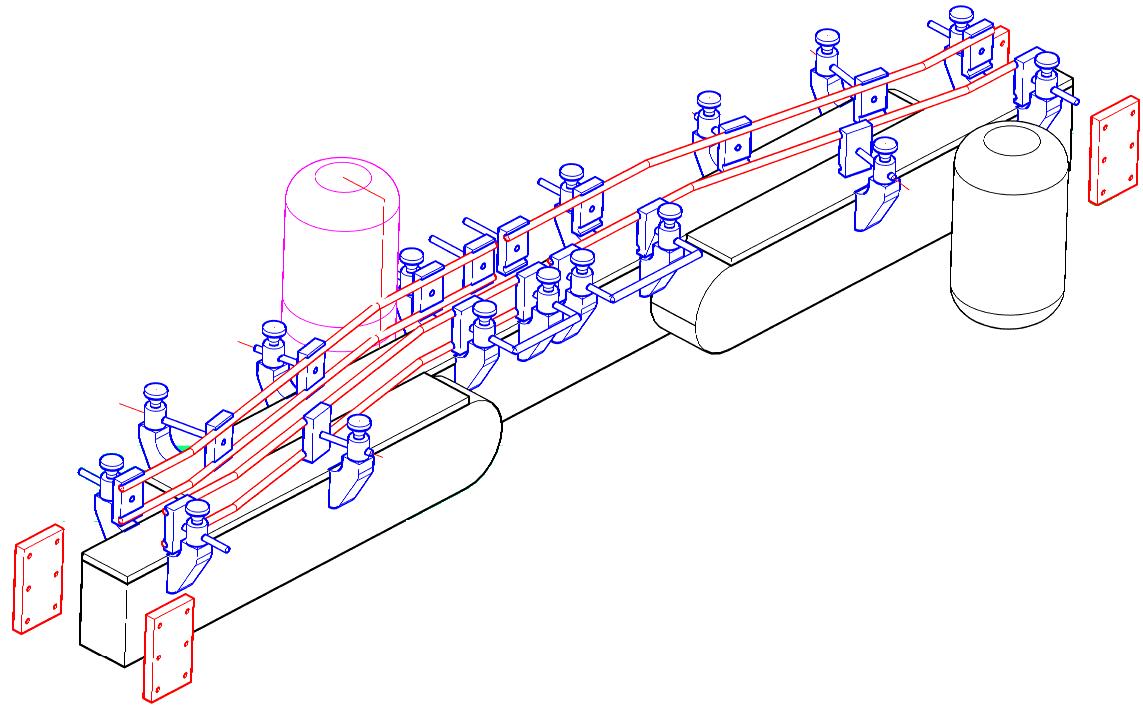

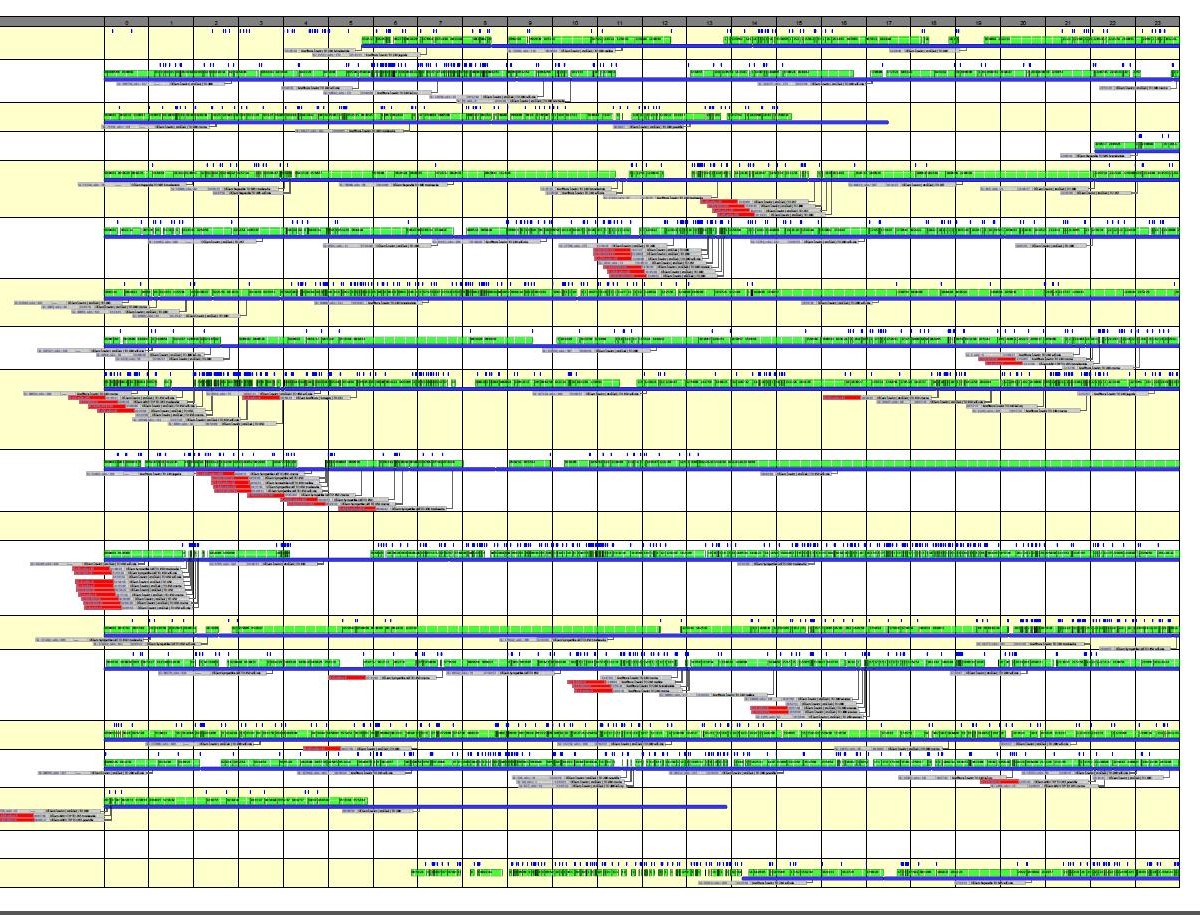

Przed detektorem instaloane sńÖ transportery jednorzńôdowe, metalowe, z napńôdami o regulowanej prńôdkoŇõci. Transportery te sńÖ podŇāńÖczane do transportera detektora, tworzńÖc przejazd produktu boczny lub czoŇāowy. Detektor steruje pracńÖ STRT/STOP dw√≥ch transporter√≥w przed detektorem. Sterowanie to odbywa sińô za pomocńÖ dw√≥ch styk√≥w NZ znajdujńÖcych sińô w instalacji elektrycznej detektora. KaŇľdy styk steruje jednym transporterem.

Podczas startu detektora do pracy oba transportery sńÖ w odpowiedni spos√≥b zatrzymywane i uruchamiane.

Detektor posiada wbudowany system komunikacji z ukŇāadem falownik√≥w sterujacych pracńÖ transporter√≥w. Komunikacja oprata jest na interfejsie RS-485 i protokole MODBUS RTU.

Za detektorem instalowany jest transporter jednorzńôdowy, metalowy, z napńôdami o regulowanej prńôdkoŇõci. Transporter ten jest podŇāńÖczony do transportera detektora, tworzńÖc przejazd produktu boczny lub czoŇāowy.

transporter ten jest zawsze wŇāaczony do pracy. Na transporterze tym posadowiony jest ukŇāad odrzutu.

UkŇāad odrzutu zbudowany jest na bazie siŇāownika firmy Festo DSNU-25-60-P-A z zaworem rozdzielajńÖcym CPE14-M1BH-5J1/E z zaworami dŇāawińÖcymi GRLA-1/8-QS-8-D i tŇāumikami U-1/8. SiŇāownik ten w momencie przejazdu obok niego produktu ze zdiagnozowanym zanieczyszczeniem, wypycha produkt z transportera na metalowy stolik.

Detektor jest wyposaŇľony w rozbudowane automatyczne systemy kontroli:

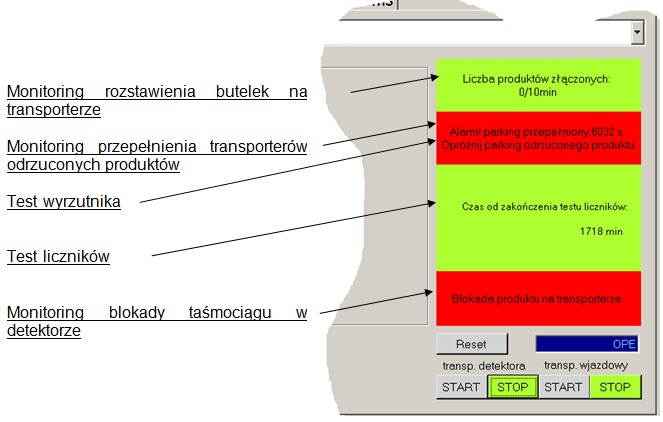

Monitoring blokady taŇõmocińÖgu w detektorze. W przypadku przewr√≥cenia lub zatrzymania butelki na transporterze detektora, zostanńÖ automatycznie zatrzymane transportery wjazdowy i detektora. Nastńôpnie na monitorze wyŇõwietlony zostanie alarm ‚ÄěBlokada transportera‚ÄĚ oraz ‚ÄěWpiszLog(„BŇāńÖd”, „Blokada produktu na transporterze”,”Operator”);‚ÄĚ. NaleŇľy wyŇāńÖczyńá emisjńô, otworzyńá drzwi detektora i usunńÖńá zator z transportera detektora. Informacje wyŇõwietlane na ekranie:

„Transporter pusty.”

„Blokada produktu na transporterze.”

„Produkt jedzie na transporterze. „

„Blokada produktu usunieta. WciŇõnij Reset”

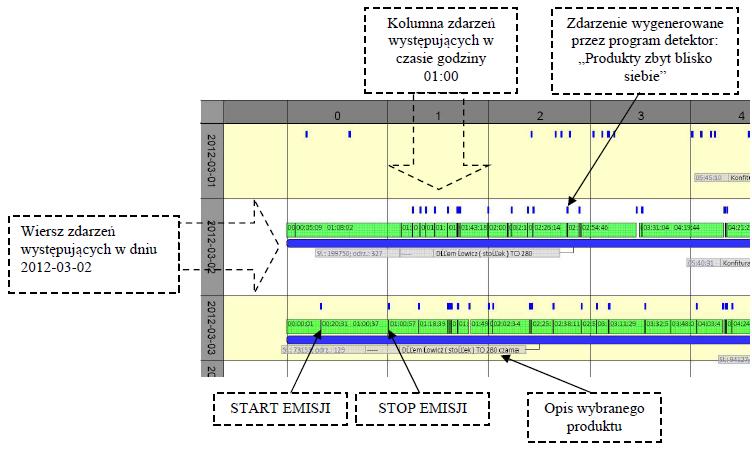

Monitoring rozstawienia butelek na transporterze. W przypadku wjeŇľdŇľania do detektora zetknińôtych butelek, kamera X-Ray bńôdzie wykonywańá ich zdjńôcia. System obliczeniowy rozpozna zetknińôte butelki, oraz bńôdzie je zliczaŇā. Na ekranie zostanie pokazana informacja o liczbie zetknińôtych butelek w ostatnich 10 min. Zetknińôcie sińô butelek nie oznacza automatycznie pomyŇāki w liczeniu produktu. W przypadku regularnego wystńôpowania zetknińôcia sińô butelek,¬† naleŇľy zmniejszyńá prńôdkoŇõci transporter√≥w przed detektorem.

Informacje wyŇõwietlane na ekranie:

„Produkty blisko siebie info”

„Liczba produkt√≥w zŇāńÖczonych: XX/10min”

Test licznik√≥w. Start testu licznik√≥w rozpoczyna sińô po speŇānieniu nastńôpujńÖcych warunk√≥w:

¬≠¬†¬† Uruchomiona jest detekcja (po kliknińôciu START EMISJI)

­   Transporter w detektorze jest pusty

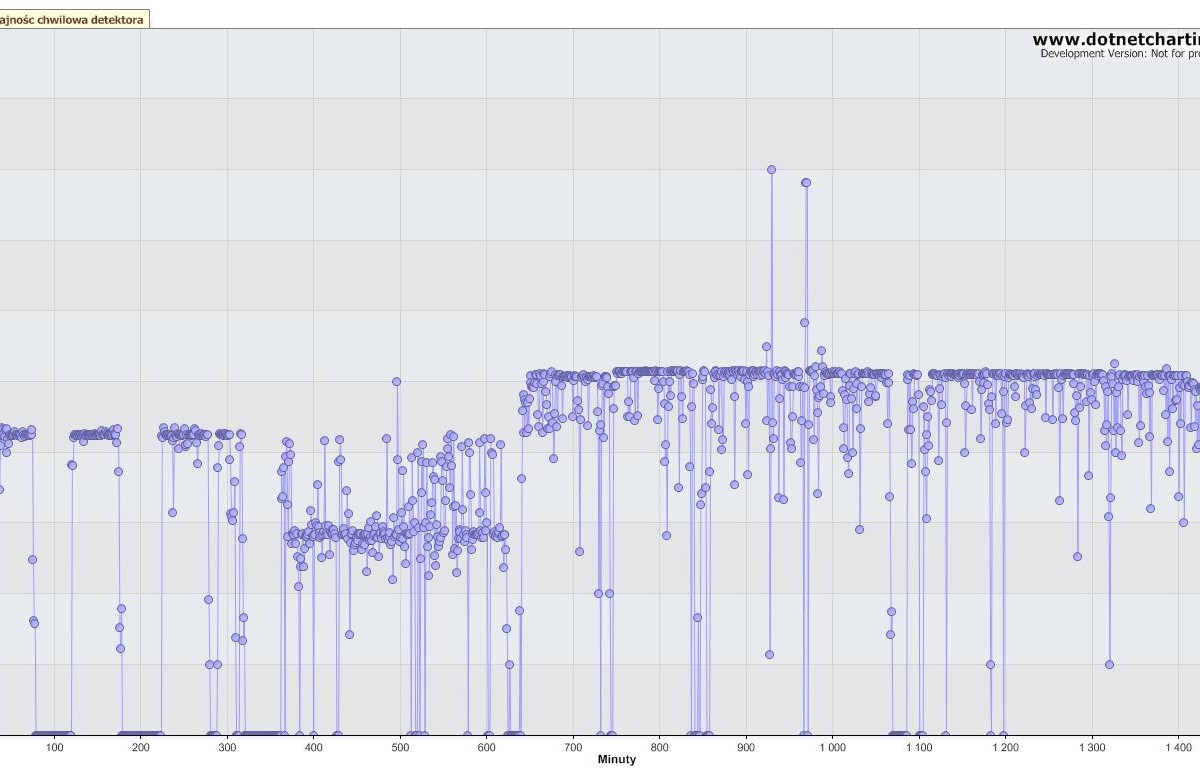

­   Czas od ostatniego wykonania testu liczników > 10 min.

Podczas wykonywania testu licznik√≥w zatrzymywany jest transporter wjazdowy i por√≥wnywane sńÖ stany licznikowe. W przypadku stwierdzenia r√≥Ňľnicy w wartoŇõciach licznik√≥w, wykonywane jest zerowanie licznik√≥w oraz ‚ÄěWpiszLog(„”, „BŇāńÖd jednego z licznikow:”+opis licznika)‚ÄĚ.

Informacje wyŇõwietlane na ekranie:

„Start testu licznik√≥w: „

„Czas od zakoŇĄczenia testu licznik√≥w: XX min”

„Produkty policzone prawidŇāowo.”

„BŇāad jednego z licznikow:”+opis licznika.

- Test wyrzutnika. Po wyrzuceniu produktu z transportera system czeka na potwierdzenie przejazdu butelki przed foto czujkńÖ zamontowana na transporterze odrzutowym. W przypadku braku potwierdzenia z foto czujki, na ekranie wyŇõwietlany jest alarm: „Uwaga! sprawdŇļ skutecznoŇõńá wyrzutu produktu na parking. Stan licznika wyrzutu:” XX.

- Monitoring przepeŇānienia transporter√≥w odrzuconych produkt√≥w. WyŇľej wymieniona foto czujka przekazuje sygnaŇā do systemu o zapeŇānieniu transportera. W przypadku zapeŇānienia transporter√≥w pokazywany jest alarm na ekranie: Alarm! parking przepeŇāniony, od XX s. Opr√≥Ňľnij parking odrzuconego produktu”;

Po upŇāywie 40 s od zadziaŇāania foto czujki zatrzymywany jest transporter wjazdowy do detektora.

Informacje wyŇõwietlane na ekranie:

„Alarm! Parking przepeŇāniony, od XX s”;

„Parking nie jest zapeŇāniony. Wyrzutnik pracuje dobrze.”

Opis 5

OPIS 6

OPIS 7